蓖麻油的精炼技术工艺

蓖麻油的精炼技术工艺

蓖麻油是以含羟基酸为主的商品油脂。蓖麻油中含大量的蓖麻酸(80%以上),蓖麻油不能食用,但经济价值很高,是药用泻剂以及纺织、化工及轻工等部门助染剂、润滑剂、增塑剂、乳化剂、涂料、油漆、皂类及油墨等产品的生产原料。

蓖麻油是棕黄色的粘稠状植物油,其含有的一些杂质会影响它的使用价值,这些杂质主要包括游离脂肪酸、粘液质、蛋白质、树脂、色素等。因蓖麻油中磷脂含量较少(0.3%以下),故一般在精炼时不采用水化法,而是直接进行碱炼。

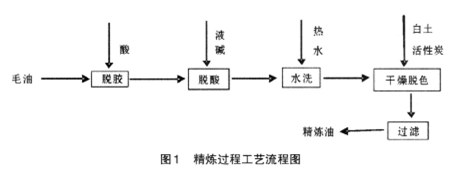

蓖麻油精炼技术过程工艺流程图如图 1 所示。

精炼过程:

1. 脱胶工序应用物理、物理化学或化学方法将毛油中的胶溶性杂质除的工艺过程称为脱胶。毛油属于胶体体系。其中的磷脂、蛋白质、黏液质及糖基甘油二酯等油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深加工的工艺效果。例如油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,降低脱色效果。未脱胶的毛油无法进行物理精炼和脱臭操作。因此毛油精制必须首先脱除胶溶性杂质。

蓖麻油脱胶时采用的是超级脱胶工艺〔2〕。毛油边上料边升温,当温度达到 80℃左右时加入油重 1‰的 85%磷酸搅拌 5 分钟充分混合后,立即加入提前准备好的 80℃以上、油重 4%的热水,停止搅拌静止 120 分钟,排放油脚后转入下个工序。

2. 脱酸工序 脱除游离脂肪酸的过程称之脱酸。游离脂肪酸存在于油脂中会导致油脂的物理化学稳定性削弱。因此油脂脱酸工序是精炼过程的中心工序,即用碱与油脂中的游离脂肪酸发生中和反应,使游离脂肪酸生成皂后排放出去,达到脱酸的目的。

蓖麻油的脱酸工序,全部碱液在 10min~15min 内一次加入完成,加完碱液继续搅10min~20min 后停止搅拌。静止时间,静止时间对脱酸效果的影响主要体现在中性皂化损失和综合脱杂效果上。当其他条件相同时,油碱接触时间愈长,中性油被皂化的概率愈大。综合平衡中性油皂化损失的前提下,适当的延长脱酸操作时间,有利于其他杂质的脱除和油色的改善。 在蓖麻油的脱酸工序中,静止沉淀时间为 4~5 小时,待油皂分离后,排放皂脚,转入下一工序。

3. 水洗工序,水洗过程中影响洗涤效果的因素有温度、水质、水量、搅拌等。操作温度(油温、水温)低、水量少、搅拌不恰当,都将增大洗涤损耗和影响洗涤效果。蓖麻油水洗工序,皂脚排放完后,搅拌加热油温到 85℃~90℃后用同油温的热水进行洗涤。洗涤 1~2 次,搅拌(30r/min左右)3min~5min,每次用水量为油重的 15%~20%,每次加水后,沉淀 30min~50min 后放出洗涤废水。

4. 干燥脱色工序 油脂在高温下长时间接触空气易氧化变质,引起过氧化值升高,并产生较稳定的氧化色素,因此必须在真空条件下进行干燥脱色。碱炼后的蓖麻油充分水洗后,在加热真空条件下进行干燥。干燥温度达到 105℃~110℃,真空度达到 0.08Mpa~0.094Mpa 时,即为干燥合格,不停搅拌转入脱色工序。

5. 蓖麻油籽油,一般情况下色泽较浅。碱炼干燥的蓖麻油,在较高温度下氧化后有较重的红色。因此采用,在真空条件下用干燥的酸性白土、活性炭进行脱色,脱色温度为 100℃~110℃,真空度达到 0.08Mpa~0.094Mpa,在规定操作温度的时间为20min 左右。脱色完毕后冷却至 70℃~80℃进行过滤,即成精炼蓖麻油。

结束语

蓖麻油具有一系列优良特性,如 448℃高温下不燃烧-10℃低温下不凝固,它可以代替煤和石油来制造很多产品。现在世界上利用蓖麻油可生产出400多种衍生物,2000多项系列产品,它不仅是机械航空、医药、轻纺的重要原料,还广泛应用到国民经济诸多领域。蓖麻籽油的深加工固然是化工行业的责任,但它美好的应用前景,也在要求油脂行业继续推进蓖麻籽加工技术不断发展与进步。